Лазерная резка металла в Москве и области - высокая точность в короткие сроки

9 февраля 2022

В современных условиях к раскрою металла, и изготовлению деталей предъявляются всё более жёсткие требования, среди которых:

- минимальное количество технологических операций и переходов;

- отсутствие необходимости дополнительной чистовой обработки;

- получение заданных размеров при раскрое заготовки;

- исключение побочных деформаций, связанных с температурным воздействием;

- минимальные отходы в виде обрезков и сопутствующих загрязнений окружающей среды.

Решить эти и многие другие задачи в металлообработке, можно применив технологию лазерной резки.

Сегодня на предприятиях точного машиностроения лазерная резка занимает 70% операций, связанных с раскроем и производством деталей из листовой углеродистой, стали, нержавейки, алюминия, латуни, меди и неметаллических материалов.

Среди многообразия лазеров, наиболее прогрессивной технологией для металлообработки, является оптоволоконный лазер.

Станки для оптоволоконной лазерной резки

Комплект оборудования состоит из следующих составных элементов:

- генератора лазерного излучения;

- оптического волоконного кабеля, передающего луч;

- лазерной рабочей головки;

- роботизированной станины;

- блока управления;

- раскройного стола.

Блочная конструкция оборудования позволяет размещать раскройный стол с роботизированной станиной, на расстоянии от блока управления и генератора лазерного излучения. Тем самым, обеспечивая безопасные условия работы оператора.

Генерация излучения

Система генерации луча, принципиально, состоит из двух основных частей: лампы накачки, в качестве которой может выступать полупроводниковый диод и оптического кабеля. Внутри кабеля находится светопроводящее волокно с сердцевиной из сверхчистого плавленого кварца, легированного чаще всего, ионами редкоземельных элементов, например иттербием. На концах центрального стержня генератора, создают брэгговскую решетку, представляющую собой штрихи, нанесенные определенным образом. Участки с насечками имеют измененную отражающую способность и выступают в качестве резонаторов, отражая свет, распространяющийся вдоль волокна, поддерживая требуемую длину волны, равную 1,06 мкм. В результате, луч сохраняет монохромность. Диодная лампа включаются при запуске генератора и активирует иттербиевое покрытие, которое начинает генерировать излучение. Благодаря брэгговской решетке, выступающей в роли отражающих зеркал, генерируется пучок волн, которые вступают между собой в резонанс, тем самым, многократно увеличивая мощность излучения 108 Вт.

Передача луча от генератора к рабочему инструменту

Оптоволоконный кабель передаёт луч без потери мощности на расстояние от 40 до 100 м. Эффективность процесса транспортировки полезной энергии составляет 100%. При этом, в ходе передачи излучения, полностью исключены искажения характеристик волны на всем оптическом маршруте.

Передача луча без искажений позволяет получать рез высокой точности, практически без дефектов на кромке детали.

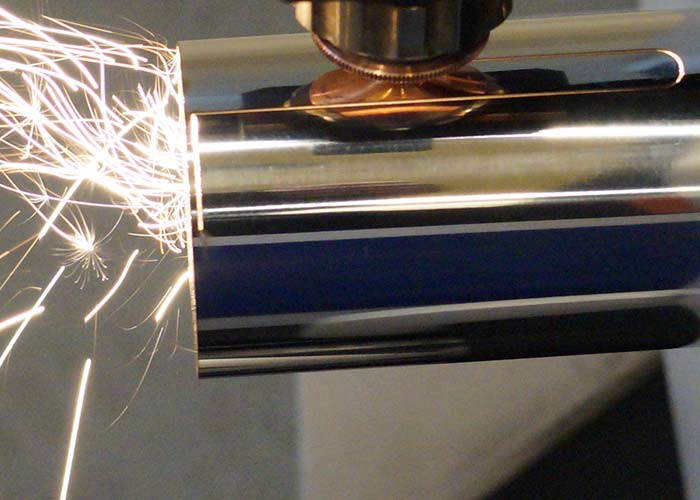

Лазерная режущая головка

В связи с тяжёлыми условиями эксплуатации, связанными с образованием гари, воздействием высокой температуры, и динамическими нагрузками, лазерные головки имеют сложную конструкцию, обеспечивающую настройку в зависимости от марки материала, подачу защитного или режущего газа и сохранение стабильных характеристик луча.

Основные элементы лазерной головки:

- корпус;

- защитные линзы;

- коллимационный модуль;

- сопло подачи газа (не на всех моделях).

Лазерная режущая головка устанавливается в держатель роботизированной станины.

Малейшая пылинка или капелька влаги могут исказить луч настолько, что металл будет нагреваться, а не резаться, поэтому лазерная головка оборудуется системой защитных линз и охлаждением.

Роботизированная станина

Представляет собой комплекс подвижных элементов позволяющих перемещать режущую головку вдоль заготовки, а также фиксировать заготовку на рабочем столе.

С целью обеспечения движения держателя головки в 3-х мерном пространстве рама, рычаги и непосредственно держатель снабжены сервоприводами и направляющими с зубчатыми рейками. Сервоприводы обеспечивают изменение направление движения и скорость резания, в следствии команд, поступающих из блока управления.

Блок управления станком

В зависимости от производственно-технологических условий, блок управления располагается рядом с роботизированной станиной или отдельно, возможно в изолированном помещении. Через блок управления происходит программирование процесса резки, путём задания определённых параметров.

В современных станках для лазерной резки предусмотрено дистанционное программирование с рабочего места инженера технолога, расположенного удалённо, через сеть интернет или корпоративную сеть.

Раскройный стол

Предназначен для размещения заготовки. В зависимости от конструктивных особенностей станка заготовка может фиксироваться в специальных зажимах или лежать на опорах под собственным весом.

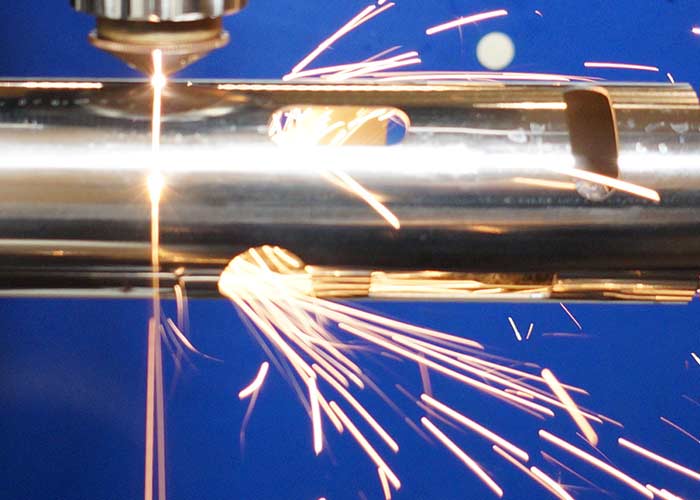

Станки, предназначенные для резки цилиндрических заготовок (труба или круг), оборудованы специальными кулачковыми зажимами с сервоприводами, обеспечивающими перемещение заготовки относительно лазерной режущей головки. Таким образом удаётся вырезать сложные пространственные детали с высокой степенью точности с одного установа.

Взаимосвязь параметров станков и обрабатываемых металлов

Сегодня, производители предлагают широкий ассортимент оборудования для лазерной резки металлов с разными характеристиками и стоимостью. Поэтому, прежде чем купить станок, необходимо оценить производственные и технологические потребности. Основными параметрами станков для лазерной резки являются:

- мощность излучения;

- манёвренность лазерной головки.

От мощности луча зависит толщина и марка металла подлежащего обработке, а также скорость резания. От манёвренности головки, многообразие технологических операций, выполняемых с одного установа заготовки.

Универсальные станки, предназначенные для 3D обработки, имеют сложную роботизированную станину позволяющую изменять взаимное расположение лазерной головки и заготовки и достигать высокой точности геометрических размеров, несмотря на многообразие последовательных операций. Что в аналогичных условиях, при традиционной обработке, привело бы к накоплению погрешностей.

Поэтому, если предприятие выпускает однотипную продукцию, небольшими партиями: целесообразно рассмотреть модели станков с более мощными излучателями. Если фирма специализируется на изготовлении единичной, оригинальной продукции, с большой вариативностью деталей: целесообразно выбрать станок многофункциональной роботизированной станиной.

Достоинства станков оптоволоконной лазерной резки

- прецизионная точность позиционирования на любых скоростных режимах;

- высокая мощность излучения;

- возможность фокусировки луча до диаметра в несколько микрон с максимальной интенсивностью в точке реза;

- отличное качество луча с минимальными потерями при передаче и малым угловым расхождением;

- многофункциональность: лазер в состоянии не только резать, гравировать и перфорировать материалы, но и паять или выполнять сварочные работы, закалку, наплавку и очистку поверхностей от любых видов загрязнений;

- при создании отверстий луч не оставляет стружки, а край и стенки сквозного реза получаются идеально чистыми и гладкими;

- выходная мощность излучения ограничена только доступной мощностью источника оптической накачки;

- высокий рабочий ресурс;

- минимальные пуско-наладочные работы и отсутствие необходимости в юстировке;

- воздушное охлаждение, что исключает все проблемы с заменой воды, размещением емкости для ее хранения и прочими проблемами водяных терморегуляторов;

- бесшумная работа и практически полное отсутствие производственных отходов.

Процесс лазерной обработки деталей

Оптоволоконный лазерный станок позволяет выполнять ряд сложных операций с высокой точностью, среди которых:

- роспуск и резка сложных деталей из стали, алюминия, титана, латуни и др.;

- маркировки деталей;

- гравировка.

Лазерная резка

Существует несколько видов лазерной резки металла:

- испарением – луч разогревает металл до температуры испарения и таким образом прорезает лист, при этом на обратной стороне нет потёков и облоя, данный метод требует значительных затрат энергии и применяется для изготовления деталей из тонколистовой стали;

- плавлением – луч плавит металл, при этом расплавленный металл стекает, образуя с обратной стороны облой;

- резка струёй кислорода под большим давлением – луч разогревает металл до температуры плавления, а затем подаётся струя кислорода под давлением около 10 кгс/см2 и режет металл.

Для каждого вида резки используют лазерные головки соответствующей конструкции.

Маркировка и гравировка

Для гравировки, нанесения штрих-кодов или маркировки металлических изделий на волоконном станке ЧПУ используется дополнительное устройство - лазерный маркер.

Маркировка наносится на детали с целью обеспечения идентификации и прослеживаемости в процессе изготовления сложных конструкций, машин и механизмов. Лазер, методом испарения, вырезает на поверхности металла нестираемые изображения.

Гравировка позволяет с высокой степенью точности и качества вырезать в теле металла пазы и геометрически сложные каналы. Также, гравировка применяется при изготовлении ювелирных украшений, художественных объектов и в дизайне.

Резка цветных металлов

Диапазон толщины листа разных металлов, которые успешно режутся лазером, достаточно широк:

- углеродистая сталь – от 0,2 до 20 мм.;

- медь и латунь – от 0,2 до 15 мм.;

- сплавы на основе алюминия – от 0,2 до 20 мм.;

- нержавеющая сталь – до 50 мм.

Для резки нержавейки и цветных металлов используют специальные лазерные головки, оборудованные соплом для подачи защитного газа. Чаще всего, это смесь инертных газов или аргон.

Газ подаётся в зону реза, исключая взаимодействие расплавленного металла с воздухом. При этом, отсутствует окисление и происходит охлаждение кромки металла. Рез получается ровный без облоя, а деталь не испытывает термических деформаций, даже с учётом высокой теплопроводности алюминия и меди.

Обеспечение качества лазерной резки

Несмотря на высокую надёжность и безопасность оборудования, со временем, может наблюдаться ухудшение качества кромок деталей и снижение производительности процесса обработки металла. Брак может произойти по ряду причин, среди которых:

- появление люфтов в сервоприводах и шарнирах роботизированной станины – в результате снижается точность позиционирования и плавности хода лазерной головки по отношению к заготовке;

- износ опор раскройного стола – в результате может появиться перекос заготовки по отношению к лазерной головке;

- засорение линз лазерной головки – в результате не удаётся достичь необходимой кучности излучения в точке реза;

- деформации и повреждения оптоволоконного кабеля;

- неплотности и утечки в системе подачи инертных газов или в системе охлаждения лазерной головки;

- засорение фильтров системы вентиляции рабочей зоны.

Производители лазерных установок обеспечивают оборудование документацией, регламентирующей периодичность и виды сервиса. Кроме наладки, следует периодически менять расходные комплектующие, такие как:

- защитные линзы лазерной головки;

- сопла для кислородной резки и подачи инертных газов;

- опоры раскройного стола;

- фильтры системы удаления газов из зоны резки.

Точное и своевременное выполнение сервисных работ является гарантией качества лазерной резки.

Благодаря соответствию производимых деталей установленным требованиям, скорости выполнения операций, точности и оптимизации использования материала - оптоволоконные станки ЧПУ применяют во всех отраслях промышленности: от маркировки и гравировки до производства металлоконструкций, деталей машин, судов и ракет.

Заказать услуги по лазерной резке в Москве и Московской области - https://fastens.ru/zakaz

- 2 октября 2024 Понимание различных типов крепежей

- 19 сентября 2024 Производство металлических креплений

- 10 августа 2024 Где можно получить консультацию по выбору фурнитуры?

- 20 июля 2024 Струбцины в Питере купить и закрепить

- 12 июля 2024 Преимущества струбцины для офисных перегородок с двумя отверстиями

- 12 июня 2024 Струбцины для экранов в Краснодаре, купить по оптовой цене

- 17 мая 2024 Производство струбцин для шелфбаннеров: качество и надежность

- 25 апреля 2024 Струбцины для крепления офисных экранов и перегородок

- 10 апреля 2024 Напольные стойки для пакетов по оптовой цене. Стойки для магазина в Москве. Держатели пакетов купить

- 1 апреля 2024 Производство полочных пакетодержателей. Держатели пакетов на струбцине купить. Стойки для пакетов

- 22 марта 2024 Полочные держатели пакетов в магазин

- 14 марта 2024 Мебельные струбцины для защитных экранов Москве

- 22 февраля 2024 Производство струбцин

- 16 февраля 2024 Производство стальных креплений

- 8 февраля 2024 Струбцины из стали на заказ

- 29 января 2024 Держатели пакетов на струбцинах

- 18 января 2024 Кабель-каналы как инструмент организации рабочего пространства на столе

- 9 января 2024 Кабельменеджмент – новое слово в корпоративной культуре

- 19 декабря 2023 Струбцины FASTENS – всегда есть что-то новое

- 13 декабря 2023 Обратите внимание на ценник!