Электроэрозионная обработка

11 декабря 2021

Электроэрозионная обработка – это электроискровой процесс бесконтактного разрушения токопроводящей заготовки (преимущественно из различных металлов). При ЭЭО твердость материала не имеет существенного значения, поэтому данный метод имеет широкие технологические возможности и применяется для изготовления деталей с высокой точностью. Допуски, в зависимости от режима работы, могут составлять 1-15 мкм, с параметрами шероховатости 0,06-0,1 мкм. Такой точности сложно добиться на другом оборудовании, а в некоторых случаях из-за сложности контура или твердости материала заготовки применение других методов обработки не представляется возможным, именно поэтому метод ЭЭО занимает важное место на производстве.

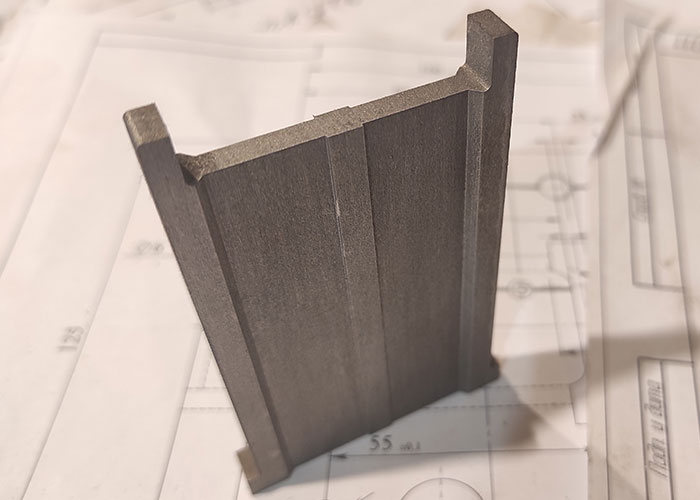

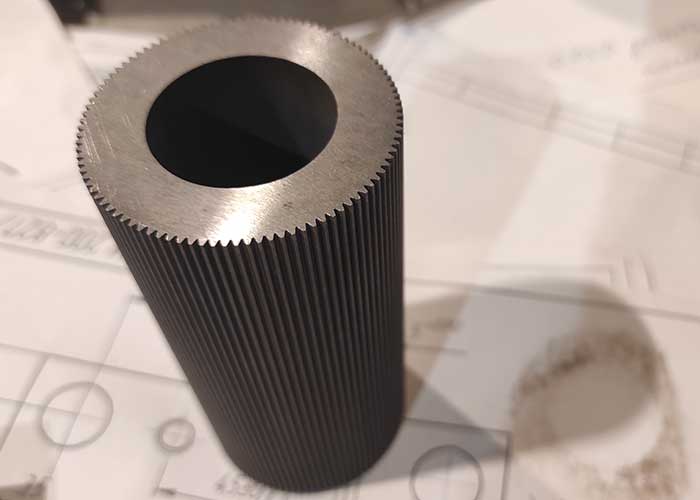

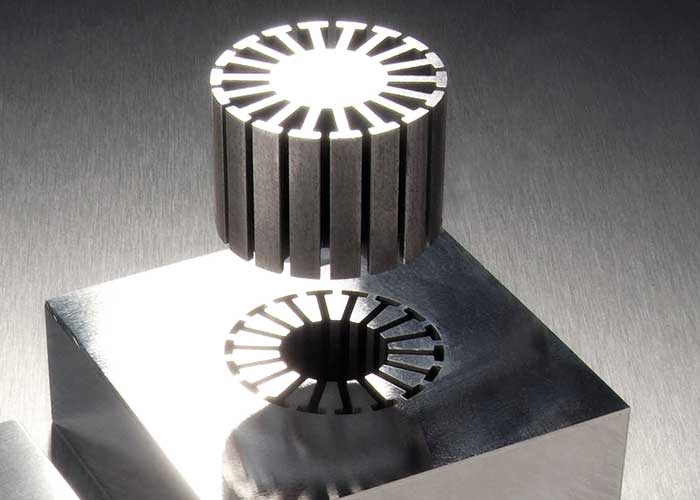

Методом эрозионной проволочной резки изготавливают пуансоны, матрицы, сложные элементы штамповой оснастки, шестерни, режут внутренние и внешние шлицы, отверстия со сложным контуром, фильеры, матрицы для изготовления алюминиевого профиля, выполняют координатную резку с высокой тучностью и много других операций.

Производственные мощности нашей компании находятся в Москве, что удобно с точки зрения транспортной доступности. Мы располагаем оборудованием, способным выполнять электроэрозионную обработку - резку молибденовой проволокой с точностью 0,005-0,015 мм., таких материалов как вольфрам, молибден, инструментальные стали до и после термической обработки, твердых сплавов ВК, ТК, ТТК, низколегированные стали различных марок, цветные металлы, нержавеющие стали.

Сделать заказ можно по ссылке https://fastens.ru/zakaz.

Терминология:

Описание процесса электрической эрозии невозможно без использования специальной терминологии, которая частично стандартизирована ГОСТ 25331 – 82.

Основными термины:

• электроэрозионная обработка, которая заключается в изменении формы заготовки в результате воздействия электрического разряда;

• электрическая эрозия – процесс разрушения токопроводящих материалов, который сопровождается съёмом металла (или иного материала) при приложении к заготовке и инструменту электрического разряда. Принцип электрической эрозии является основой электроэрозионной обработки;

• электрод-заготовка – обрабатываемая деталь;

• электрод-инструмент, с помощью которого выполняется обработка;

• пробой – начальная стадия разряда между заготовкой и инструментом, вызывающая электрическую эрозию;

• рабочая жидкость – жидкость, поступающая в межэлектродный промежуток при работе. В качестве рабочей жидкости может использоваться вода, керосин, масла или специальные продукты нефтепереработки;

• плазма – ионизированный газ высокой температуры, образовавшийся при электрическом разряде;

• канал разряда – область между заготовкой и инструментом, где происходит пробой и образуется плазма.

Физические основы технологии

Принцип электроэрозионной обработки металла заключается в «вырывании» частиц металла с поверхности детали с помощью электрического разряда. При сближении электродов и приложении электрического разряда между заготовкой – обрабатываемой деталью – и рабочим инструментом, возникает пробой диэлектрика. Пробой является первой стадией процесса, вызывающего эрозию электродов и после него, образуется проводящий канал разряда, наполненный плазмой.

Плазма имеет высокую температуру и на поверхность заготовки и инструмента оказывается тепловое воздействие, из-за которого металл начинает плавиться и испаряться.

Скорость съёма металла с электродов определяются мощностью, амплитудой, частотой, скважностью импульсного разряда, сопротивлением, температурой плавления и испарения материала электродов, а также характеристиками рабочей среды.

Когда поверхность электродов в канале разряда нагревается до высокой температуры, металл переходит в капельное состояние. Тепловое воздействие длится незначительное время, и температурное поле не перемещается вглубь электрода, но необходимо удалять нагретые продукты эрозии, не допуская перегрева металла заготовки в зоне работы.

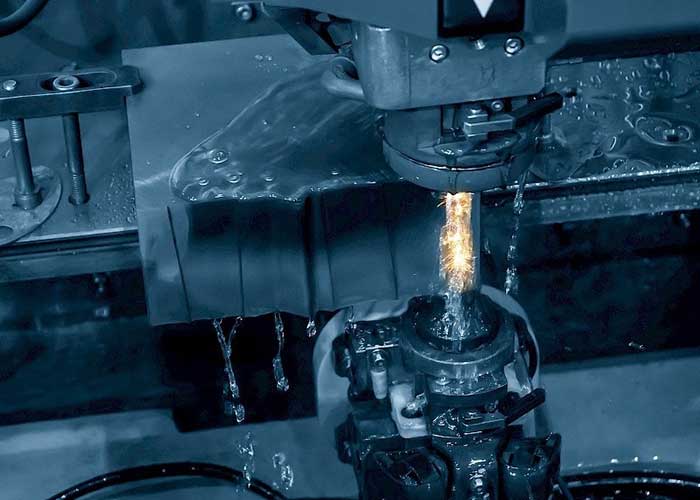

Возникающая проблема решается с помощью помещения системы электродов в жидкую среду – рабочую жидкость. При черновой вырезной обработке рабочей жидкостью часто является вода. Для чернового/чистового объёмного копирования часто применяют керосин, дизтопливо и различные масла. При доводочных работах и полировании детали используют специальные жидкости на основе углеводородов.

«Вырывание» частиц металла с поверхности заготовки электродом-инструментом приводит к тому, что поверхность обрабатываемой детали принимает форму поверхности инструмента. На этом и основан принцип электроэрозионной обработки.

Виды электроэрозионной обработки:

С помощью электроэрозионной обработки изготавливают значительное количество деталей из заготовок, полученных с помощью литья, ковки, штамповки, прессования и т.п. Можно выделить следующие методики:

• Копирование формы электрода или его сечения. Заготовка приобретает форму рабочей поверхности электрода-инструмента, возможно объёмное копирование – обработка в заготовках отверстий или полостей сложной формы. Соответствующие станки называют координатно-прошивочными или установками для контурной обработки.

• Прошивание отверстий постоянных сечений, щелей и окон. Подобные операции выполняются на универсальных станках.

• Обработка деталей в виде сетки, с количеством отверстий до нескольких тысяч и десятков тысяч.

• Электроэрозионное шлифование – методика, которая применяется для обработки поверхности заготовок из твёрдых сплавов и сталей. Удаление шероховатостей происходит под действием импульсов между вращающимся электродом-инструментом и заготовкой.

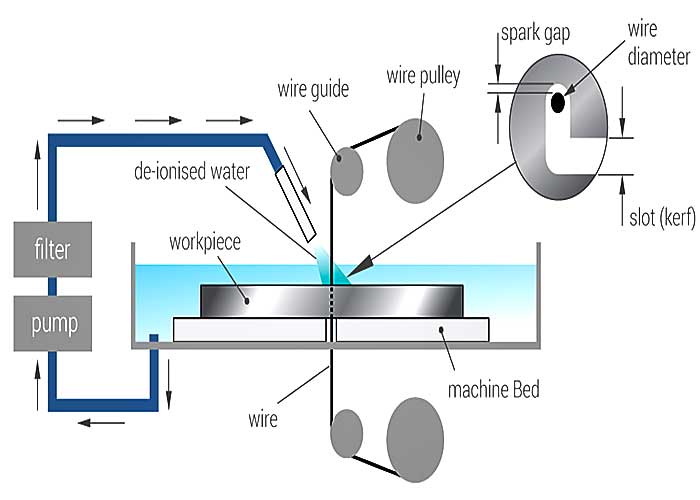

• Сложно контурная проволочная вырезка. Инструментом является тонкая проволока из сплавов тугоплавких металлов, латуни или молибдена. Диаметр проволоки может составлять первые единицы микрон, но основной рабочий диаметр лежит в диапазоне от 0,12 до 0,24 мм., технология подразумевает перематывание проволоки с одной катушки на другую. Перематывание позволяет минимизировать влияние износа электрода-инструмента на точность обработки, такой метод имеет широкие возможности автоматизации.

• Электроэрозионное легирование. Метод основан на том, что в воздушной среде материал электрода может переноситься на заготовку, создавая износоустойчивый слой повышенной прочности на её поверхности.

• Электроэрозионное маркирование – нанесение на поверхность детали букв, цифр и фирменных знаков. Операция по нанесению может выполняться одним или несколькими электродами-инструментами из графита, алюминия, меди, латуни.

Требования к электроду-инструменту

Электрод-инструмент должен изготавливаться из материала, способного обеспечить устойчивость процесса электроэрозионной обработки и получение детали заданной геометрии. При этом важны эрозионная стойкость инструмента, хорошая обрабатываемость и низкая стоимость, т.к. при электроэрозионной обработке воздействие оказывается и на деталь, и на инструмент. Необходимо учитывать, что при увеличении скорости обработки детали и её твёрдости возрастает износ инструмента.

При объёмном копировании используют электроды-инструменты из металла и на основе графита. Металлические материалы – электролитическая медь, обладающая высокой теплопроводностью, сплав меди и вольфрама, медный чугун, серый чугун, алюминий и алюминиевые сплавы.

Каждый материал имеет особе свойства – например, сплав меди и вольфрама, хотя и стоит довольно дорого, имеет высокую теплопроводность и эрозионную стойкость. Это позволяет обрабатывать титан и твёрдые сплавы.

Для вырезной электроэрозионной обработки требуются следующие материалы:

• проволока из латуни – самый дешёвый материал, который быстро прирабатывается к поверхности. Недостаток латуни – высокая скорость износа;

• медно-цинковая проволока, которая обладает более высокой теплопроводностью по сравнению с латунью, что обеспечивает увеличение съёма материала с заготовки;

• молибденовая проволока, обладающая жаропрочностью, низким коэффициентом теплового расширения, хорошей электропроводностью, прочностью и эрозионной стойкостью.

Проволока выпускается диаметром 0,003-0,036 мм. Диаметр проволоки 0,25 мм является стандартом и применяется в машиностроении чаще всего.

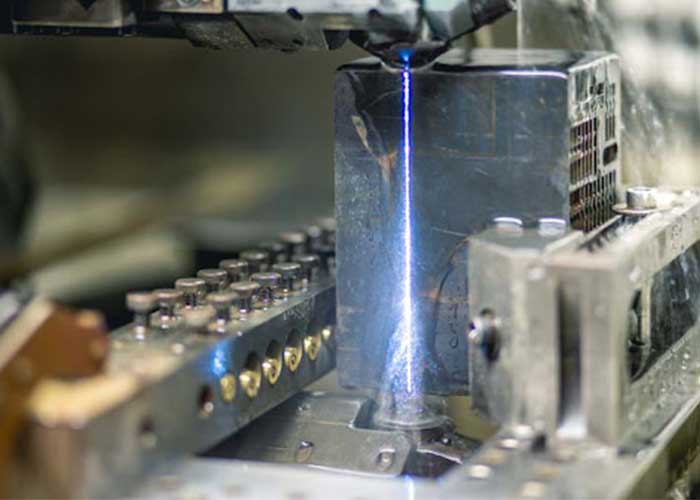

Внешне вырезная электроэрозионная обработка выгладит следующим образом: нить с катушки продевают через небольшое отверстие в металлической болванке или листе и закрепляют снизу так, чтобы она могла наматываться на другую катушку. Деталь погружается в ванну с рабочей жидкостью, подаётся ток высокого напряжения, а нить режет заготовку и наматывается на катушку.

Преимущество электроэрозионной технологии

Основное преимуществом электроэрозионной технологии – независимость от твёрдости и вязкости обрабатываемого материала. Существует некоторый предел экономической эффективности для высокоскоростной обработки твёрдых материалов (62-63 HRC), однако постоянные исследования различных режущих материалов и разработка конструкций новых инструментов позволяют сдвигать эту границу вверх.

После электроэрозионной обработки деталь остаётся той же плотности.

Электроэрозионная обработка имеет явное преимущество по точности и получаемому качеству поверхности.

В некоторых случаях – например, при обработке глубоких пазов с филигранными углами – электроэрозионная обработка не имеет альтернативы по точности обработки.

Неотъемлемой частью технологического процесса является создание макета для обработки заготовок. Современное электроэрозионное оборудование оснащается программами обработки, которые позволяют учитывать материал заготовки и электрода-инструмента, характеристики рабочей жидкости и скорость её прокачки. Рассчитывается траектория движения инструмента и заготовки, параметры электрической эрозии, управление электроэрозионным станком и другие функции, которые значительно упрощают обработку детали.

Скорость ЭЭО при резке молибденовой проволокой.

Относительно низкая производительность эрозионной резки обусловлена максимальной плотностью тока в разрядном канале и сечением молибденовой проволоки. Чем выше ток, тем хуже шероховатость поверхности на изделии. Обычно скорость резки при приемлемом качестве шероховатости поверхности не превышает 40-50 м2 в минуту. Сравнительно небольшая деталь может обрабатываться 20-30 часов машинного времени.

- 2 октября 2024 Понимание различных типов крепежей

- 19 сентября 2024 Производство металлических креплений

- 10 августа 2024 Где можно получить консультацию по выбору фурнитуры?

- 20 июля 2024 Струбцины в Питере купить и закрепить

- 12 июля 2024 Преимущества струбцины для офисных перегородок с двумя отверстиями

- 12 июня 2024 Струбцины для экранов в Краснодаре, купить по оптовой цене

- 17 мая 2024 Производство струбцин для шелфбаннеров: качество и надежность

- 25 апреля 2024 Струбцины для крепления офисных экранов и перегородок

- 10 апреля 2024 Напольные стойки для пакетов по оптовой цене. Стойки для магазина в Москве. Держатели пакетов купить

- 1 апреля 2024 Производство полочных пакетодержателей. Держатели пакетов на струбцине купить. Стойки для пакетов

- 22 марта 2024 Полочные держатели пакетов в магазин

- 14 марта 2024 Мебельные струбцины для защитных экранов Москве

- 22 февраля 2024 Производство струбцин

- 16 февраля 2024 Производство стальных креплений

- 8 февраля 2024 Струбцины из стали на заказ

- 29 января 2024 Держатели пакетов на струбцинах

- 18 января 2024 Кабель-каналы как инструмент организации рабочего пространства на столе

- 9 января 2024 Кабельменеджмент – новое слово в корпоративной культуре

- 19 декабря 2023 Струбцины FASTENS – всегда есть что-то новое

- 13 декабря 2023 Обратите внимание на ценник!